【海を渡る日本流IoT教育】①データ活用の新潮流 タイで産声

工場のIoT化と言えば、大量のセンサーをさまざまな場所に設置するのが一般的なイメージだ。しかし、資金に限りがある中小企業にとってはハードルが高く、導入したとしても取得した膨大なデータを有効活用するのは難しい。こうした問題に対して解決策を示す画期的なプロジェクトが今、海を越えたタイで動き出している。

その名はLIPE(リペ)。日系企業などがタイの中小製造業のエンジニアらを対象に、シンプルなIoTセンサーを効果的に活用し生産性を高める方法を教えている。経済産業省と海外産業人材育成協会(AOTS)が進める現地の人材育成支援策であり、日タイの産官学が連携するプロジェクトだ。いったいどんな狙いがあるのだろうか。ビジネスエンジニアリング(B-EN-G)も参画するこの取り組みを数回に分けて紹介する。

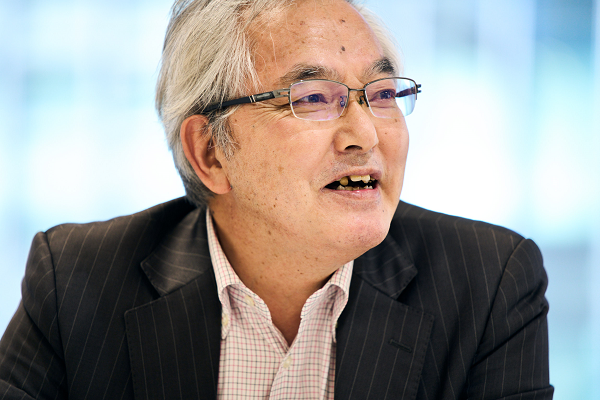

1回目は、LIPEプロジェクトを推進し、自らも教壇に立つ小島史夫・早稲田大学客員教授と、LIPEの研修コース拡大に向けて参画する福田好朗・法政大学名誉教授に、LIPEの基本コンセプトについて語ってもらった。

少量のセンサーで最大のメリット

タイの最南端に浮かび、白い砂浜と青く透き通る海が自慢のリペ島。LIPEプロジェクトは、「タイ最後の秘境」とも言われるこのリゾート地の語呂に合わせ、「Lean IoT Plant management and Execution」の頭文字を取って名付けられた。

lean(リーン)とは「贅肉の取れた」という意味だ。現場の無駄を省くトヨタ生産システムの別名でリーン生産方式という言葉があるが、IoTとリーンが組み合わさるのは珍しい。小島氏はその狙いについて次のように語った。

「リーンIoTのリーンには、『IoTの利用目的を明確にすることにより、得られたデータを最大限に活用して成果を上げる』という意味が込められています。リーンIoTとはつまり、IoTを無駄なく効率的に利用することなのです。欧米流のIoTの場合、トップダウンで先に多くのセンサーを工場内に設置してしまうことがありますが、どういった用途で使うか目的もはっきりしないままセンサーを設置すると、データをどう活用すればいいかわからない事態に陥りがちです。それとの違いを強調するため、あえてリーンIoTと呼んでいるわけです」

また、リーンIoTは日本のものづくりの伝統を色濃く受け継いでいるとも言う。

「データの持つ意味が何であるか、どういう風に使われるのか、物事の本質を考えないとデータは活きてきません。それには日本のものづくりの強みである現場力を活かし、現場からボトムアップで問題意識を持って取り組むことが必要です。だから、リーンIoTの真意は『ちゃんと目的を考えて必要なところにだけ賢くセンサーを付けましょう』ということなんです」

こういった思想から、LIPEの研修プログラムは少量のIoTセンサーで大きなメリットを実現することを基本コンセプトとしている。中小企業でも小規模の投資で徐々にIoTを導入し、効果を上げていく考え方だ。

LIPEのプログラムのうち、3日間のビギナーコースの場合、最初に製造プロセスで生じるロスの分類を理解し、次にセンサーを使ってデータを収集する方法やデータを「見える化」する方法、最後にデータ分析とカイゼン活動などについて学ぶ。約20人の生徒を3つの小グループに分け、座学のほかグループワークや演習を通じて、全員で議論して最適解を考えさせるのが特徴だ。

LIPE(座学)の様子。リモートで講演する小島氏と熱心に聴講する生徒たち

LIPE(座学)の様子。リモートで講演する小島氏と熱心に聴講する生徒たち

2020年7月、経産省が実施する「技術協力活用型・新興国市場開拓事業」(制度・事業環境整備事業)の委託を受けたAOTSが、タイの工業省やデジタル経済振興公社(DEPA)と連携し、LIPE事業をスタート。これまでに計14回の研修を実施し、エンジニアのほかコンサルタント志望者や大学の研究者ら約300人が参加した。2021年3月にはバンコクの産業転換センター内に新しい研修用の設備(機械)が設置され、より実践的な研修も可能になった。

研修用設備を使った演習の様子

研修用設備を使った演習の様子

研修プログラムは日タイの製造業・デジタル技術の専門家が協力して開発。早稲田大学やデンソーインターナショナルアジア、B-EN-Gタイ、タマサート大学シリントーン国際工学部(SIIT)、スミポンなどの企業・大学が参画している。B-EN-Gタイは教材としてmcframe IoTシリーズを提供しているほか、データの見える化(ビジュアライゼーション)のカリキュラム作りや、講師として社員の派遣を行っている。

「タイランド4.0」の実現に貢献

このように順調なスタートを切ったLIPEだが、ここでふと素朴な疑問が浮かぶ。なぜタイの製造業にLIPEが必要なのか。なぜ教育という形態をとったのか。

その背景として、小島氏はタイの中小製造業の苦しい経営状況を挙げる。

「大企業は別として、ローカル企業は日本の工場と比べて改善の余地がたくさんあります。多くの場合、製造委託先の立場であり製品開発を自社で行っていないため、機械から作り方まですべて海外から持ち込まれ、言われたとおりに作っているだけなんですね。差別化ができないので収益力に限りがあるわけです」

以前はそれでも「アジアの工場」として発展したが、近年は人件費の上昇で国際競争力を失う「中所得国の罠」に陥りつつある。タイ政府は2016年、ハイテク分野の産業創出を目指す「タイランド4.0」を打ち出したが、順調に進んでいるとは言い難い。

「そんな状況の中小企業に高価な欧米流のIoTは手が届きません。もし導入したとしても使いこなせないと思います。使う人の能力とシステムの規模はある程度比例すると私は考えています。いきなり100点満点の豪勢なものを導入するのではなく、シンプルなところから始め、使いながら自分たちでノウハウを高めていく方がコストもかからないし、同時に人材も育って結果的にうまくいくのではないでしょうか。リーンIoTならタイランド4.0の実現に貢献できるはずです」

一方、国内外で工場の生産性向上に長年取り組んできた福田氏は、タイの製造業と日本のものづくり文化との相性の良さも指摘する。

「タイは自動車産業の集積地で、日本的な生産システムを導入したいと考えている企業が多いのが特徴です。日本では製造業は泥臭いイメージがあり関連する学科を専攻する学生が減っていますが、タイでは優秀な研究者が生産技術を熱心に学んでいます。さらに、タイの国民は仲間で議論して工夫するのが好きな傾向があります。社会的な環境や教育なども含め、どこか日本と似ている部分があるのかもしれません。日本のカイゼン文化を理解しやすい環境が整っていると言えるでしょう」

実際、LIPEで特に人気なのがグループワークや演習だ。3日間の研修が終わる頃には参加した生徒全員が仲良くなり、タイの国民の7割が利用しているLINE(ライン)で後日連絡を取り合う光景も見られるという。

グループワークの様子。企業の垣根を越えて意見が飛び交う

グループワークの様子。企業の垣根を越えて意見が飛び交う

「教育という形態もLIPEがこだわった点です」と小島氏。研修を終えた生徒が自社の工場でノウハウを活かせば、製造拠点といった役割だけでなく、自分たちで考えてものづくりをするといった生産技術開発の自社化、現地化も見えてくる。LIPEの講師の大半にタイの大学の研究者を起用したのも同様の理由だ。LIPEでの経験をやがては大学の授業で広めてもらうことを期待している。

LIPEの名付け親でもある小島氏は、「タイ人憧れのリペ島にちなんだのも、現地化するにはまず親しみを持ってもらえる名前にしなければならないと考えたからです」とネーミングの由来を明かす。

リペ島の美しい砂浜

リペ島の美しい砂浜

リーンIoTの根底に流れる「TPM」

一般的なIoT研修はデータ収集の方法などツールの使い方に終始しがちだが、LIPEではロスの分類など工場管理の知識も同時に学ぶのが特徴だ。データの利用目的が不明確なままでは結局カイゼン活動につながらないとの考えからだ。

ではロスとは具体的に何を指すのだろうか。そのヒントは、日本の製造業が約50年にわたって進化させてきた生産革新の手法「TPM」(Total Productive Maintenance)にある。実はLIPEはTPMの考え方の一部をベースに指導内容が組み立てられているという。

長年にわたり優秀な工場を審査・表彰する「TPM賞」の審査員も務める福田氏は、ロスについて次のように説明する。

「ものづくりを阻害するあらゆるトラブルがロスです。TPMでは、16のロスがあると定義されています。それらは大きく分けると、設備、人、材料、エネルギーに関するロスです。このうちLIPEのプログラムに現在取り入れられているのは、停止ロスなど設備に関するロスの部分です。OEE(Overall Equipment Effectiveness:設備総合効率)という尺度でロスを測るのですが、IoT以前はOEEの計算に徹夜することもありました。しかし今はIoTを使えばわずか10分でデータを出すことも可能です。例えばB-EN-Gのmcframe OEEテンプレートを使えばリアルタイムでロスを把握することもできるほどです。タイの中小企業の多くはOEEが50~60%ですが、理想は85%以上です。ロスが減ればラインの停止が減り、生産量が増加します。つまり企業の利益が増えるわけです」

日本のものづくりファンを増やしたい

LIPEがスタートして約1年。今後の活動について二人はどのような展望を描いているのだろうか。

「今はコロナ禍でリモートによる打ち合わせが続く状況ですが、できれば早くタイに渡航したいですね。日本での事例だけでなく、タイの工場だったら具体的にどのようにIoTが活用できるか伝えたい。それにはやはり現地の工場に行って問題点を吸収しなければならない」(福田氏)

さらに、設備のロスだけでなく、人の効率化を阻害するロスについても研修プログラムに加える準備を進めているという。将来的には材料やエネルギーのロスにも範囲を広げていく考えだ。

小島氏は、講師の増員を検討課題に挙げる。大学でも授業として採用されたり、タイからASEANへ活動が広がったりするためには、日本人が指導するのではなく、タイ人講師を育成することが重要だと考えるからだ。研修を終えた生徒からアフターフォローの要望も出ており、企業に出向いてOJTの実施も検討している。

ホワイトボードを使い講義するタイ人講師

ホワイトボードを使い講義するタイ人講師

「LIPEを動かす現地の人たちのネットワーク作りに力を入れたいと思っています。研修を終えた生徒たちの同窓会も作りたい。日本のものづくりのファンを増やしたいんです。これからの時代、日本の商品を海外でも作ってもらいながら、日本にその成果をリターンするという感覚がないと、少子化が深刻な日本はグローバルで生き残っていけないでしょう。日本が豊かになるには仲間づくりしか道はありません。最後にものを言うのは人間関係だと思います。それこそが、私たちがLIPEに一生懸命取り組んでいる理由なのです」

LIPEの研修プログラムが各国に広がることは産業と技術革新の基盤をつくり、SDGsの達成にも資する。海外拠点と日本本社を「つなぐ」ためにmcframe製品を提供してきたB-EN-Gの考えにも通じるものだ。

経産省は2021年8月11日、タイの工業省などとLIPEの推進に向けた協力覚書(MOC)を締結。プロジェクトのさらなる加速が期待される。9月には、小島氏らLIPEに参画するメンバーが家電・IT見本市「CEATEC 2021 ONLINE」で講演を行う。LIPEの活動に今後も注目したい。

(文・共同通信デジタル 須藤祐介 / 撮影・平舘平)

※本インタビューは2021年7月現在の内容です。

1回目は、LIPEプロジェクトを推進し、自らも教壇に立つ小島史夫・早稲田大学客員教授と、LIPEの研修コース拡大に向けて参画する福田好朗・法政大学名誉教授に、LIPEの基本コンセプトについて語っていただきました。

2回目、3回目も続けてお読みください。

2回目:自動化への第一歩 LIPEで後押し

3回目:タイランド4.0の実現 どう支援する?